máquina de fundição de chumbo máquina de fundição contínua máquina de fundição de lingote de chumbo horizontal para preços

Máquina de fundição de lingote de alumínio

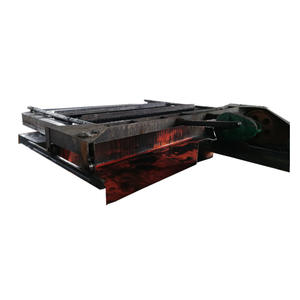

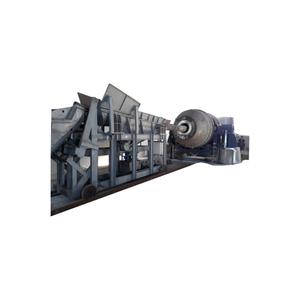

A máquina de fundição de lingotes de alumínio é composta por uma estrutura, lingoteira, mecanismo de desmoldagem, mecanismo de transmissão principal, dispositivo de resfriamento de água (ou dispositivo de resfriamento por spray de água), distribuidor de líquido de alumínio, etc. também para fundição de lingotes de zinco e fundição de lingotes waffle de liga intermediária à base de alumínio.

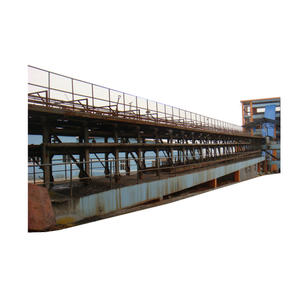

O líquido de alumínio no forno de fusão flui através do canal de fluxo de líquido de alumínio para o canal de fluxo de vazamento e entra no tambor de distribuição da máquina de fundição de lingotes de alumínio. O tambor de distribuição opera em sincronia com a velocidade operacional da máquina de fundição de lingotes. O distribuidor possui diversas portas de alumínio distribuídas uniformemente, cada porta alinhada com a lingoteira de alumínio em operação. A vazão do líquido de alumínio durante o vazamento é sincronizada com a velocidade da máquina de fundição de lingotes, garantindo a profundidade do líquido de alumínio na lingoteira de alumínio.

Este equipamento é amplamente utilizado em fabricantes de lingotes de liga de alumínio e lingotes de liga de zinco. Possui as características de distribuição automática de água de alumínio, velocidade de fundição ajustável, rosqueamento e desmoldagem automática de lingotes, alta eficiência de produção, peso uniforme de lingotes de alumínio, sem extremidades grandes ou pequenas e superfície lisa.

O processo de fundição possui alto grau de automação e baixa intensidade de mão de obra. O molde de fundição é feito de ferro dúctil, com longa vida útil、

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy